Obecnie w przemyśle można zetknąć się z wysoce zautomatyzowanymi systemami. Obejmują one różnego rodzaju przenośniki, roboty czy urządzenia bezpieczeństwa oraz wiele innych maszyn przemysłowych, które mimo tak dużej różnorodności kontrolowane są przez jedno konkretne urządzenie – sterownik PLC.

Tradycyjne podejście do uruchamiania zautomatyzowanych linii przemysłowych składa się z dwóch etapów: przygotowania programu dla sterownika PLC w trybie offline oraz bezpośrednich testów i uruchomienia na obiekcie, tzw. uruchomienie onsite. Jednak niejednokrotnie okazuje się, że stworzony algorytm sterujący kryje w sobie wady i luki, co powoduje opóźnienie całego procesu, ze względu na konieczność znalezienia nowych rozwiązań.

Aby temu zapobiec, między programowaniem offline i wdrożeniem wypracowanych rozwiązań w obiekcie, pojawia się dodatkowy etap – wirtualne uruchomienie.

Wirtualne uruchomienie to nowoczesne podejście do opracowywania oraz wdrażania zautomatyzowanych systemów, które pozwala na symulowanie, testowanie oraz optymalizowanie linii i maszyn przy wykorzystaniu środowiska wirtualnego przed fizycznym wdrożeniem. Proces ten idealnie wypełnia lukę między fazami projektowania oraz uruchamiania i wdrażania, co skutkuje oszczędnością czasu, redukcją kosztów, jak również minimalizacją ryzyka podczas rzeczywistego wdrożenia.

Proces wirtualnego uruchamiania rozpoczyna się od stworzenia modelu 3D systemu w specjalistycznym oprogramowaniu symulacyjnym. Następnie model ten jest integrowany ze sterownikiem PLC oraz opcjonalnie interfejsu HMI, w którym uruchamiany jest rzeczywisty kod. Dzięki temu można przetestować wszystkie sytuacje i procedury, jak na rzeczywistym obiekcie. Najważniejszą korzyścią wirtualnego uruchomienia jest możliwość debugowania kodu PLC w środowisku symulacyjnym, co pozwala na zoptymalizowanie oprogramowania przed przeniesieniem go do fizycznego systemu.

Dodatkowo, poprzez symulację i walidację urządzeń automatyki w procesie wirtualnego uruchomienia, można potwierdzić, że będą one działać zgodnie z oczekiwaniami i znacznie skrócić czas uruchamiania systemu.

Przyjrzyjmy się szczegółowo korzyściom płynącym z procesu wirtualnego uruchomienia:

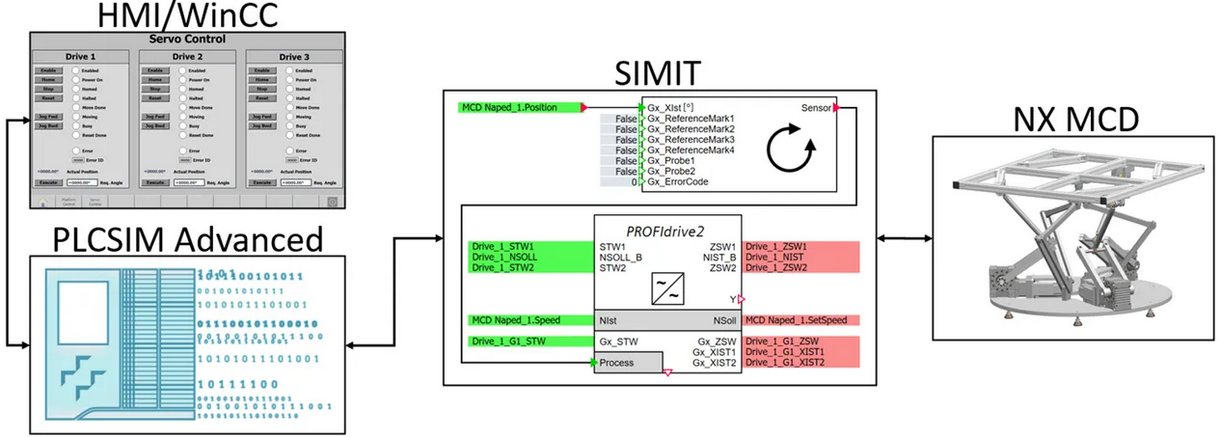

Siemens NX MCD to narzędzie wykorzystywane do projektowania i symulacji systemów mechatronicznych. Podczas procesu wirtualnego uruchomienia NX MCD pozwala na tworzenie szczegółowych modeli 3D maszyn i systemów. Integruje elementy mechaniczne, elektryczne i programowe w spójny model. W efekcie uzyskuje się symulację modelu pod kątem fizycznego zachowania i interakcji poszczególnych komponentów pomiędzy sobą. Oprogramowanie pozwala symulować kinematykę, dynamikę i logikę sterowania, co pomaga zrozumieć, jak system będzie zachowywał się w rzeczywistych warunkach. NX MCD służy najczęściej jako podstawa do opracowania i udoskonalenia projektu mechanicznego przed przejściem do bardziej zaawansowanych symulacji. Ponadto, dzięki dodatkowemu oprogramowaniu symulującemu sterownik PLC (jak np. PLC-Sim Advanced), możliwe jest zweryfikowanie poprawności działania przygotowanego kodu dla tego sterownika.

SIMIT to narzędzie symulacyjne wykorzystywane do tworzenia wirtualnej repliki (cyfrowego bliźniaka) systemu automatyki. Na etapie wirtualnego uruchomienia SIMIT umożliwia integrację wirtualnych modeli 3D z NX MCD z rzeczywistym kodem PLC. Platforma ta emuluje zachowanie systemu sterowania w czasie rzeczywistym, w tym sygnały wejść/wyjść, czujniki i siłowniki. Dzięki wykorzystaniu tego oprogramowania możliwe jest

przetestowanie i zweryfikowanie logiki sterowania przy jednoczesnym upewnieniu się, że kod PLC będzie działał poprawnie po wdrożeniu na fizycznym sprzęcie. Symulacja z wykorzystaniem oprogramowania SIMIT pomaga w wykrywaniu błędów i optymalizacji logiki sterowania, zmniejszając ryzyko awarii podczas fazy uruchomienia obiektowego.

Tecnomatix Plant Simulation służy do symulacji i optymalizacji wydajności systemów produkcyjnych i operacji logistycznych. W kontekście wirtualnego uruchomienia Plant Simulation jest szczegółowym środowiskiem symulacyjnym analizy przepływu materiałów, tempa produkcji i potencjalnych wąskich gardeł w systemie. Za sprawą tego oprogramowania możliwe jest udoskonalenie układu, sekwencji i działania maszyn, aby zapewnić wydajną i efektywną produkcję. Plant Simulation pozwala również na identyfikację ewentualnych problemów związanych z przepustowością i wykorzystaniem zasobów, które można rozwiązać przed wdrożeniem obiektowym, co prowadzi do płynniejszej pracy i skrócenia przestojów.

Tecnomatix Process Simulate to narzędzie skupiające się na symulacji i walidacji procesów produkcyjnych. Pozwala szczegółowo odtworzyć procesy produkcyjne, operacje montażowe i obsługę materiałów, również w kwestii interakcji człowieka i/lub robota, obsługi materiałów oraz operacji montażowych. Narzędzie to pozwala zweryfikować wykonalność procesów, zoptymalizować czasy cykli i zapewnić spełnienie norm bezpieczeństwa. Jedną z największych zalet oprogramowania jest jego integracja z innymi narzędziami firmy Siemens umożliwiająca kompleksową walidację całego procesu produkcyjnego w środowisku wirtualnym.

Xcelgo Experior to platforma do symulacji i emulacji, która integruje się z rzeczywistymi sterownikami PLC i innymi systemami sterowania. W procesie wirtualnego uruchamiania Experior służy do wypełnienia luki między wirtualnymi modelami a fizycznymi systemami sterowania. Umożliwia testowanie logiki sterowania w czasie rzeczywistym w środowisku wirtualnym, zapewniając bardzo dokładną symulację zachowania rzeczywistego systemu. Experior obsługuje testowanie sprzętowe w pętli (HIL), pozwalając na testowanie systemu sterowania za pomocą rzeczywistych komponentów sprzętowych podłączonych do środowiska wirtualnego. W efekcie problemy z integracją sprzętu mogą zostać zidentyfikowane i rozwiązane przed wdrożeniem w obiekcie.

Obserwując aktualne trendy w przemyśle, możemy zauważyć kilka możliwych kierunków rozwoju wirtualnych uruchomień. Mogą być nimi:

W naszej działalności wykorzystujemy wirtualne uruchomienia na dwa sposoby. Pierwszym z nich jest realizacja zleceń zewnętrznych na przeprowadzenie samego procesu wirtualnego uruchomienia. W drugim, znacznie częściej występującym przypadku, wykorzystujemy je w trakcie fazy planowania, programowania czy optymalizacji systemu, którego przygotowaniem się zajmujemy.

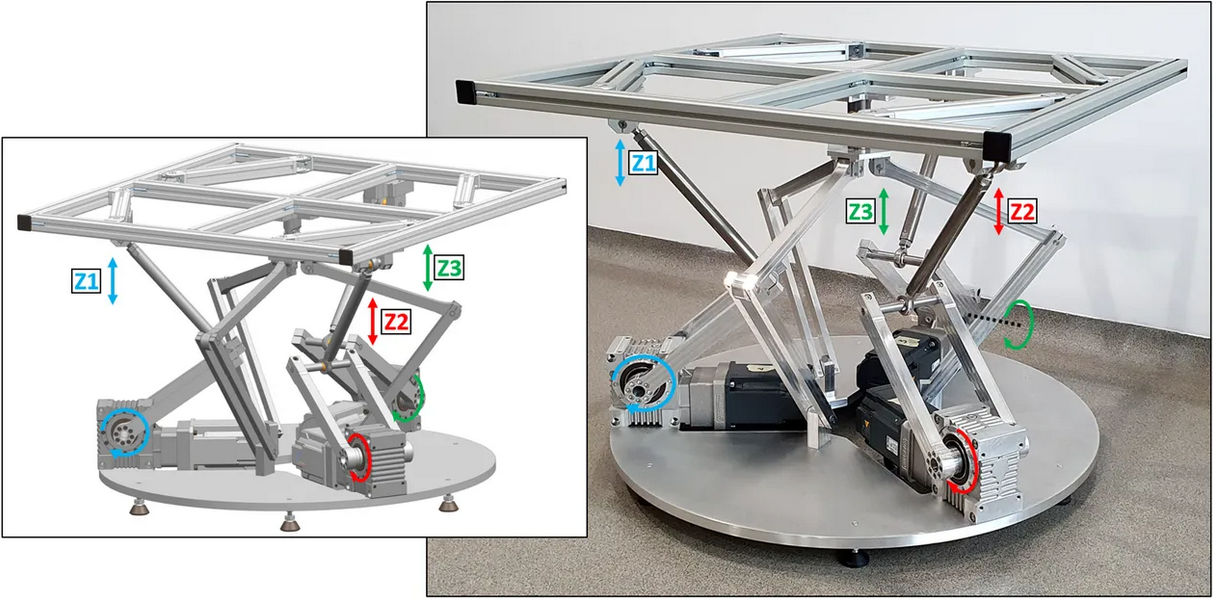

Jedną z realizacji, w której wykorzystaliśmy proces wirtualnego uruchomienia, był nasz pierwszy projekt badawczo-rozwojowy dotyczący windy dużej precyzji, a będącej modelem Platformy Stewarta.

Na początkowym etapie wykorzystaliśmy przygotowany przez nas model CAD stanowiska, który zaimportowaliśmy do środowiska Siemens NX MCD. Pozwoliło nam to na dodanie do modelu parametrów fizyki, złącz oraz czujników, a ponadto, przy wykorzystaniu środowiska Siemens SIMIT, zaimplementowanie napędów S210 z wykorzystaniem obiektów technologicznych. Uzyskaliśmy w ten sposób w pełni odwzorowany układ mechaniczny.

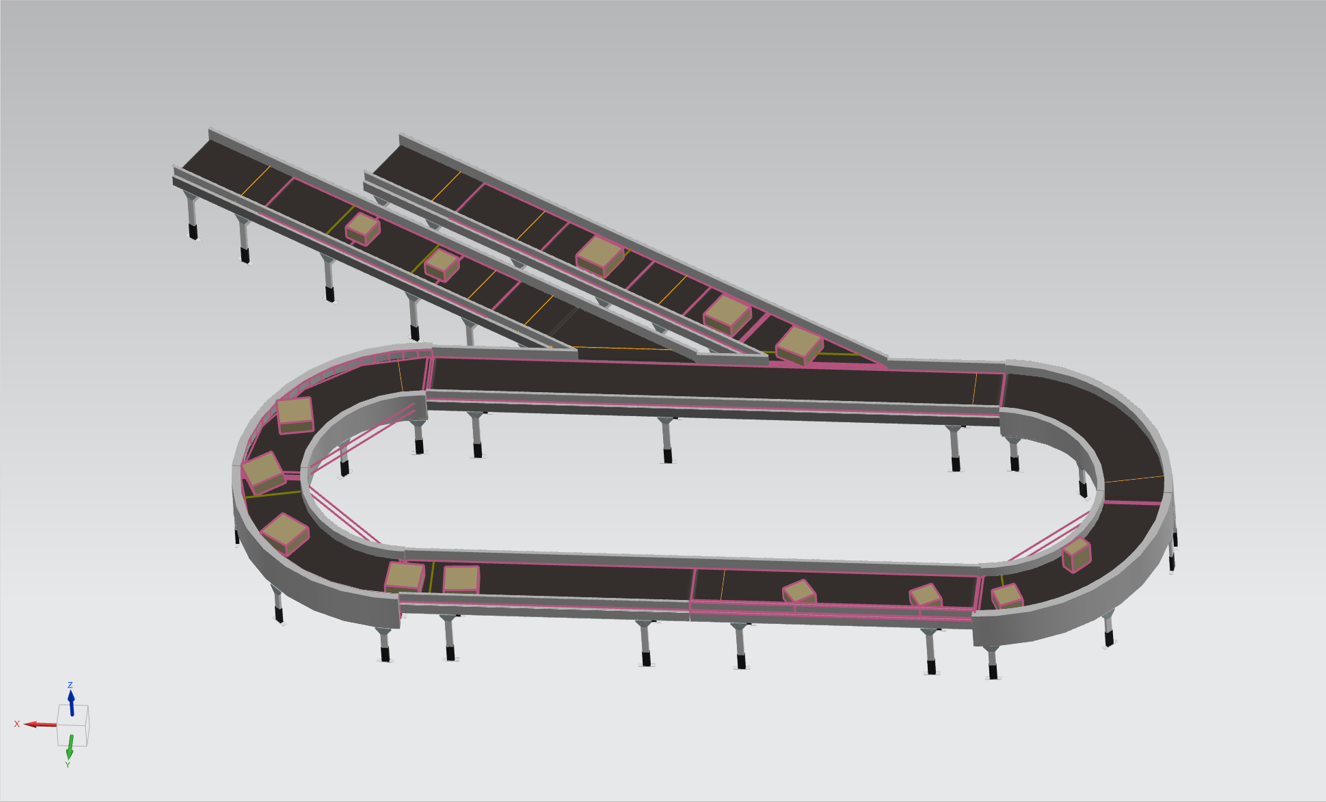

W bieżącej działalności znaczną część naszych realizacji stanowią projekty dla branży logistycznej. Ta gałąź przemysłu charakteryzuje się wysokim przepływem towarów na obiektach oraz ciągłym rozwojem. Z tego powodu kluczowe jest nieustanne usprawnianie i doskonalenie systemów. W tym celu projektujemy nowe rozwiązania i przeprowadzamy ich wirtualne uruchomienia z wykorzystaniem różnych środowisk, takich jak Siemens NX MCD oraz Xcelgo Experior.

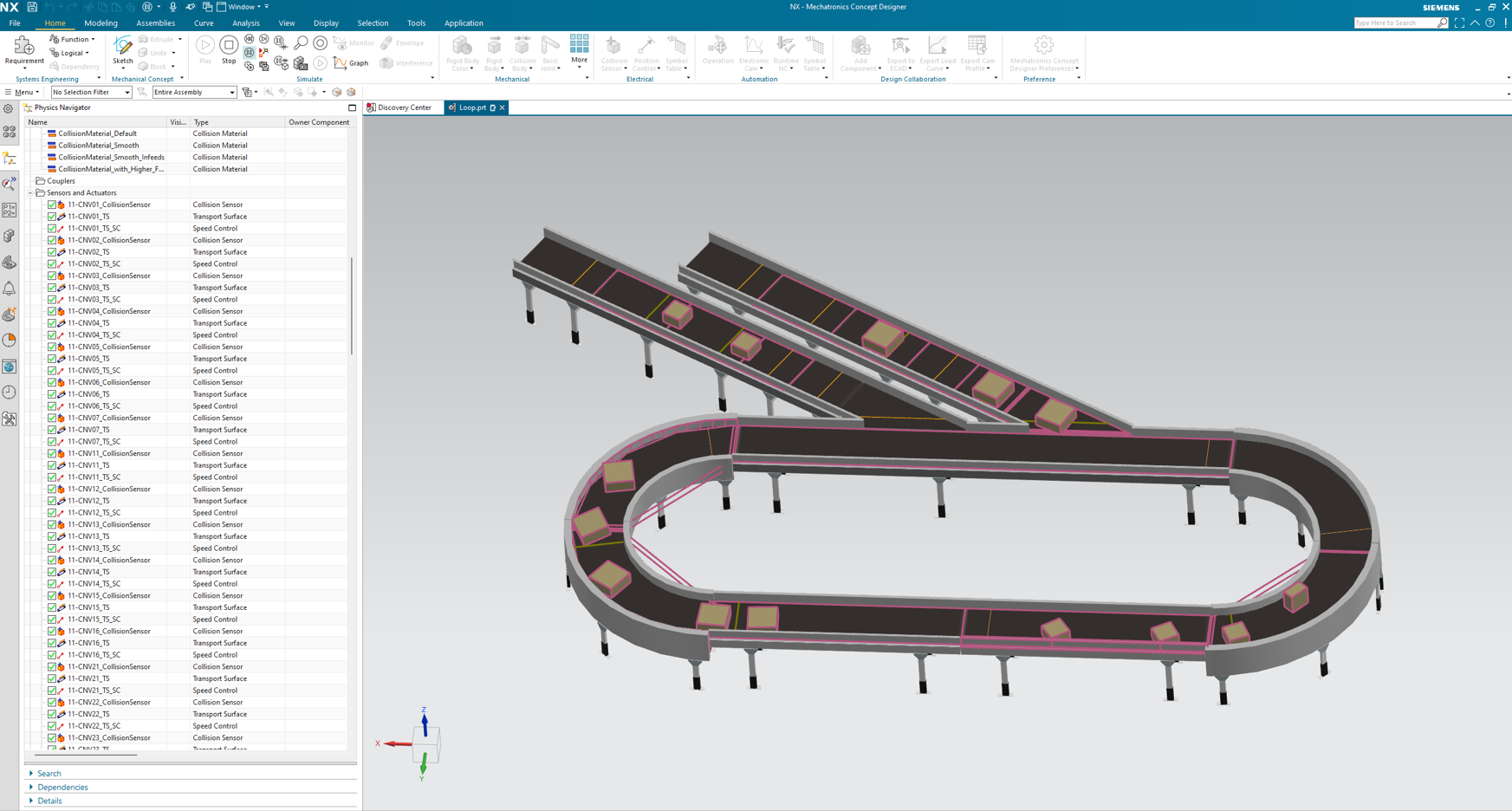

Aktualnie realizujemy również projekt badawczo-rozwojowy polegający na opracowaniu inteligentnego systemu transportowego dla branży logistycznej. Wykorzystujemy przy tym oprogramowanie Siemens NX MCD, które już na początkowych etapach pozwoliło nam na zweryfikowanie naszych planów oraz założeń dotyczących części mechanicznej projektu, a także na wprowadzenie poprawek przed fizycznym przygotowaniem systemu transportowego. Ponadto, oprogramowanie to wykorzystujemy do przeprowadzania testów algorytmu sterującego dla sterownika PLC. Niezwykle istotny jest fakt, że testy te możemy przeprowadzić na wcześniejszym etapie projektu, niż byłoby to możliwe, prowadząc projekt w tradycyjny sposób pomijający proces wirtualnego uruchomienia.

Wykorzystanie środowisk symulacyjnych pozwala nam na opracowywanie nowych metod sterowania, czy też ulepszanie aktualnie istniejących, badając o wiele więcej możliwych scenariuszy testowych w danym czasie. Co więcej, zastosowanie wirtualnego uruchomienia pozwala nam na bardziej komfortowe opracowywanie usprawnień systemu w warunkach biurowych. Nie zapominajmy również o obniżonych kosztach uruchamiania obiektów dzięki precyzyjnym symulacjom i testom, które pozwalają nam na wykrywanie i naprawianie wszelkich błędów zawczasu.

Podsumowując, wirtualne uruchomienie stanowi zmianę paradygmatu w rozwoju zautomatyzowanych systemów, oferując solidną metodę symulacji, testowania i optymalizacji systemów przed rozpoczęciem ich fizycznego wdrażania. Wykorzystując zaawansowane narzędzia symulacyjne i tworząc szczegółowe cyfrowe bliźniaki, firmy mogą redukować koszty, podnosić jakość oferowanych usług i przyspieszać tempo wprowadzania produktów na rynek. Wraz z dalszym rozwojem technologii wirtualne uruchamianie będzie odgrywać coraz bardziej istotną rolę w projektowaniu i wdrażaniu złożonych systemów w wielu branżach.