Technologia sterowników PLC (ang. Programmable Logic Controller) od lat stanowi trzon automatyzacji przemysłowej, umożliwiając precyzyjne i szybkie zarządzanie procesami produkcyjnymi. W miarę postępu technologicznego coraz więcej firm bada możliwości implementacji wirtualnych sterowników PLC, które oferują nowe perspektywy. Działanie to pozwala zredukować konieczność stosowania fizycznych urządzeń, zmniejszając zarazem koszty aplikacji przy jednoczesnym zwiększeniu elastyczności jej zastosowania oraz poprawie wydajności przetwarzania danych. W niniejszym artykule poruszymy temat wirtualnych sterowników PLC firmy Siemens: omówimy ich funkcjonalność oraz potencjalne zastosowania w przemyśle na podstawie przeprowadzonych badań i testów.

Do przeprowadzonych testów wirtualnego sterownika PLC wykorzystaliśmy komputer przemysłowy Siemens IPC277G Edge, na którym zainstalowaliśmy wymagane oprogramowanie do badań firmy Siemens. Urządzenie to wyposażone jest w czterordzeniowy procesor Intel Atom X6413E oraz 8GB pamięci RAM. Systemem operacyjnym zarządzającym jednostką jest Linux z preinstalowanym środowiskiem Industrial Edge, który jest powszechnym wyborem dla stabilnych i skalowalnych rozwiązań przemysłowych. Komputer posiada trzy porty Profinet do komunikacji z komputerem IPC, w tym jeden port wydzielony do komunikacji z wirtualnym sterownikiem PLC.

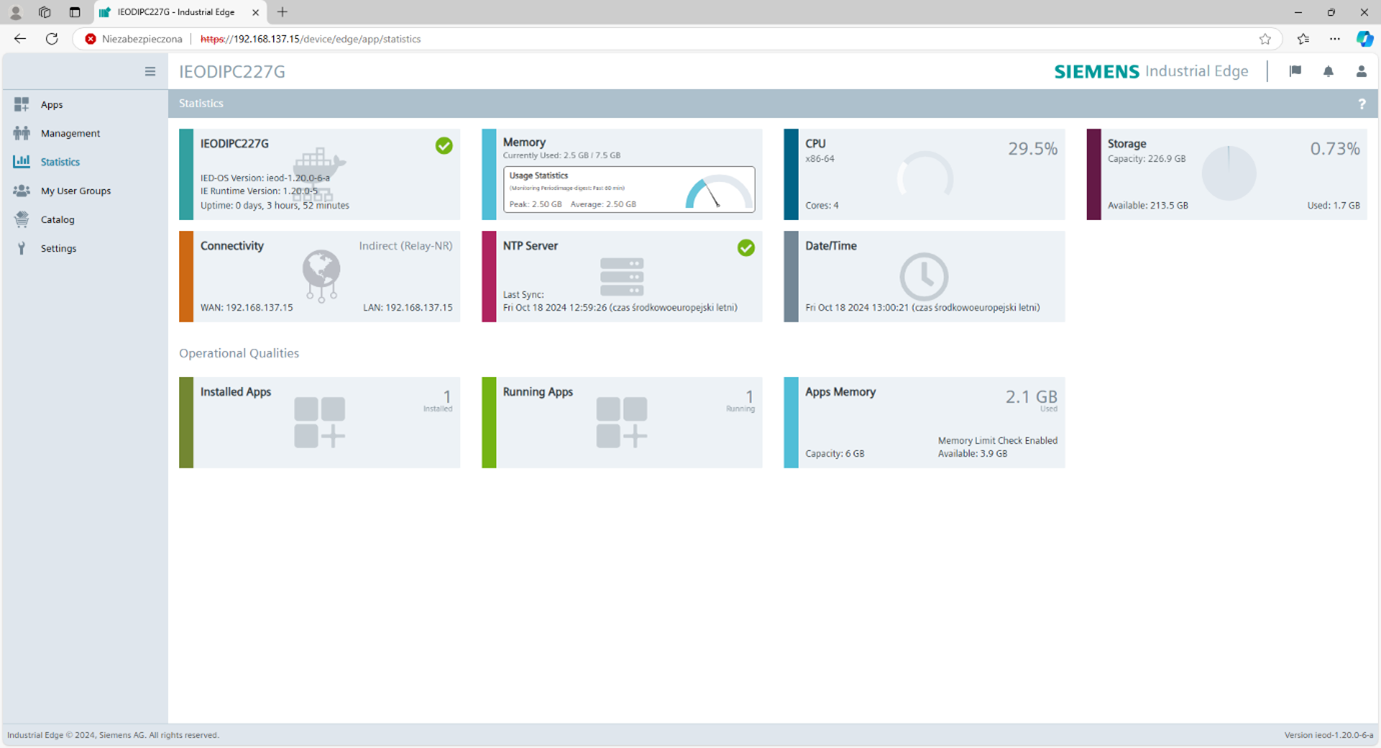

Sterownik obsługiwany jest poprzez Web serwer, który umożliwia dostęp do panelu zarządzania aplikacjami, w tym do sterownika 1517V zainstalowanego na testowanym urządzeniu. Panel umożliwia monitorowanie wykorzystania zasobów, takich jak wykorzystanie zasobów procesora, pamięci oraz zajętego miejsca na dysku. Okno monitorowania zasobów przedstawiono na rysunku poniżej.

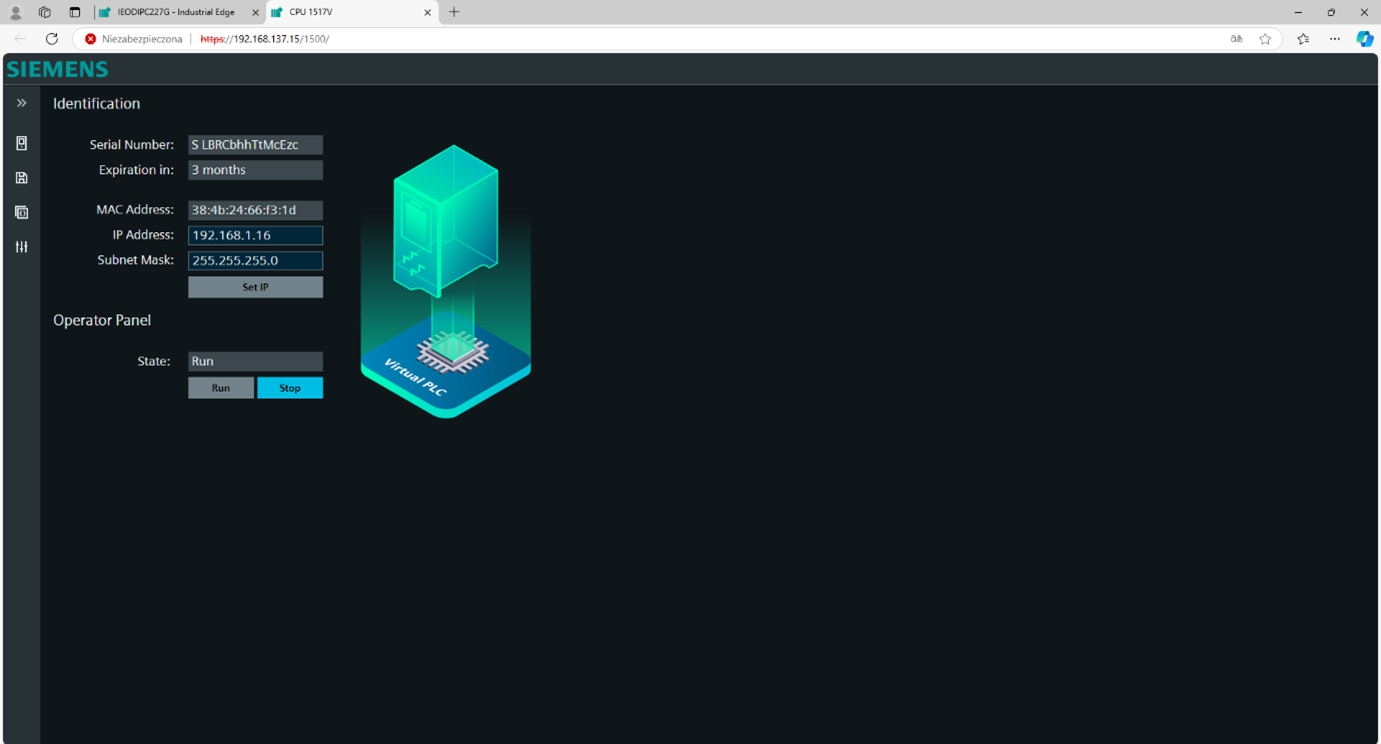

Użytkownik ma możliwość przełączania trybów pracy sterownika (Run/Stop), ustawiania adresu IP oraz zarządzania licencją. Przykładowe okno zarządzania sterownikiem przedstawiono na rysunku poniżej.

Wirtualny PLC może działać na jednym rdzeniu procesora, który został odizolowany na potrzeby sterownika, co minimalizuje zakłócenia wynikające z pracy innych aplikacji.

W przyszłości najprawdopodobniej będzie można uruchomić więcej sterowników na większej ilości rdzeni w ramach jednego procesora

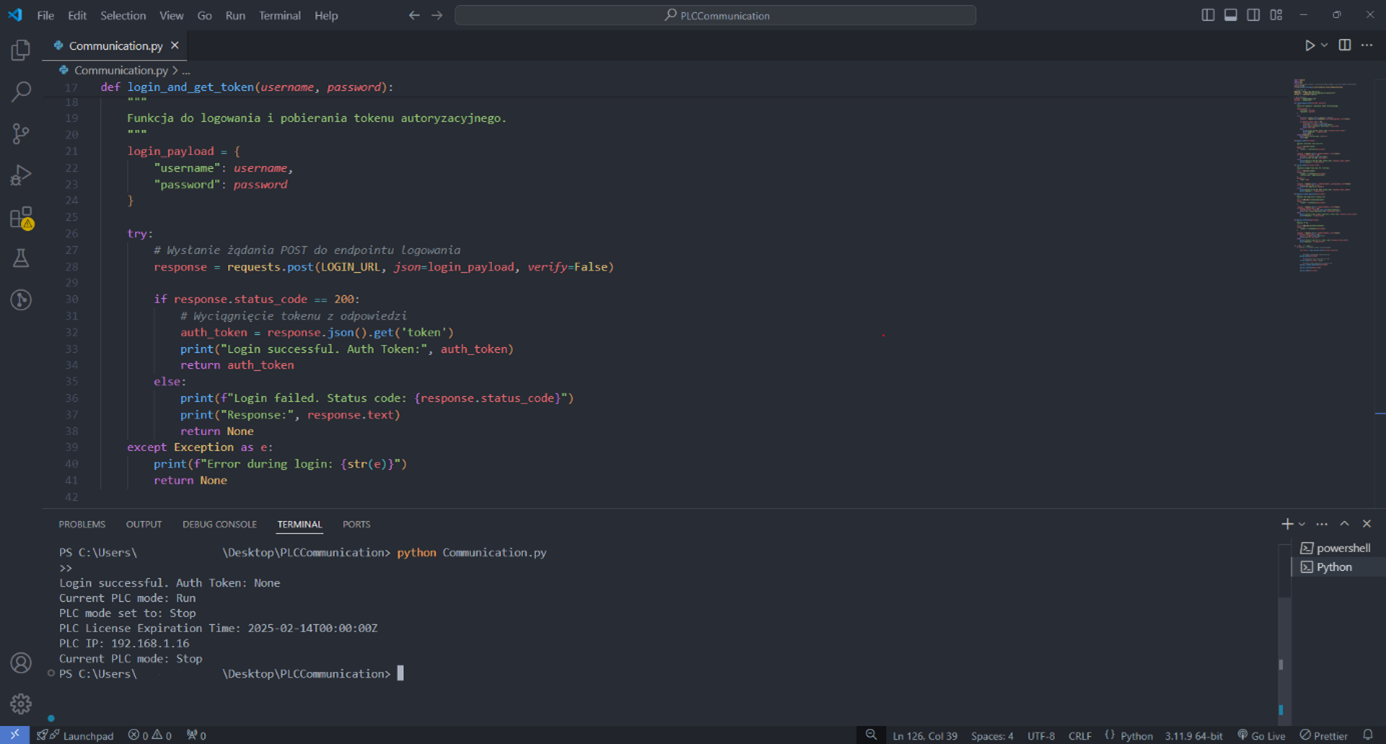

Jednym z ciekawszych aspektów wirtualnego sterownika PLC jest możliwość jego integracji poprzez interfejs API (ang. application programming interface, pl. interfejs programistyczny aplikacji). Podczas testów nasz zespół IT utworzył prostą aplikację z wykorzystaniem języka programowania Python, która umożliwia komunikację z API wirtualnego sterownika PLC. Przykładowy fragment kodu aplikacji przedstawiono na rysunku poniżej.

Aplikacja odczytuje stan sterownika (tryb Run/Stop), czas do wygaśnięcia licencji oraz adres IP. Możliwość programowania i zdalnego sterowania poprzez API daje szerokie pole do tworzenia dedykowanych aplikacji, które mogą monitorować lub kontrolować pracę wielu sterowników w dużych instalacjach przemysłowych.

Do testów wirtualnego sterownika PLC wykorzystaliśmy środowisko programistyczne TIA Portal w wersji 19 update 3. Od tej wersji środowiska oprogramowanie firma Siemens rozpoczęła wsparcie wirtualnych sterowników PLC. Sterowniki te wyróżniają się w środowisku spośród pozostałych dostępnych charakterystyczną nazwą zawierającą końcówkę „V”.

Sterownik, który poddaliśmy testom nie posiada interfejsu safety (funkcji bezpieczeństwa), jednakże wraz z wydaniem TIA Portal V20 możliwe stało się korzystanie z sterownika w wariancie Failsafe, wciąż jednak rozwijana jest komunikacja IRT (ang. Isochronous Real-Time)

Pierwszym etapem testów było nawiązanie komunikacji poprzez protokół Profinet z modułem rozszerzeń – wyspą ET200. Przeprowadzanie testów na PLC bez interfejsu Failsafe i IRT uniemożliwiło nam przetestowanie komunikacji z niektórymi urządzeniami, takimi jak napędy. Niemniej jednak, podstawowa komunikacja z wyspą ET200 przebiegła prawidłowo, umożliwiając odczyt i zapis stanów wejść oraz wyjść.

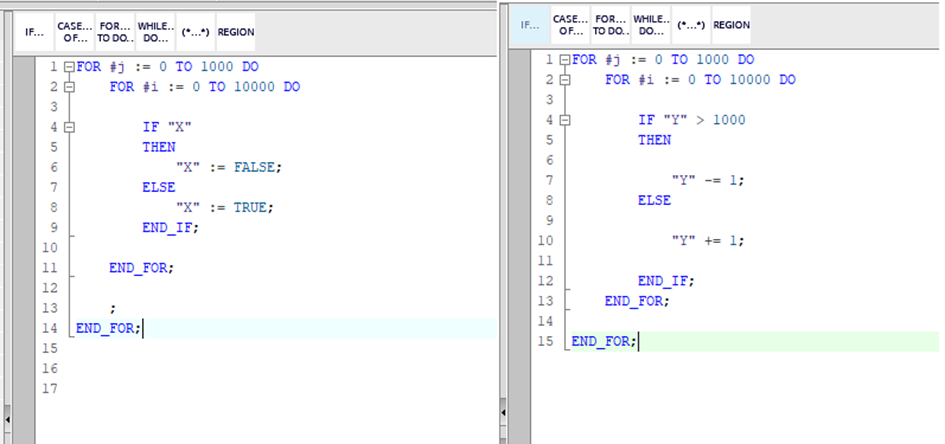

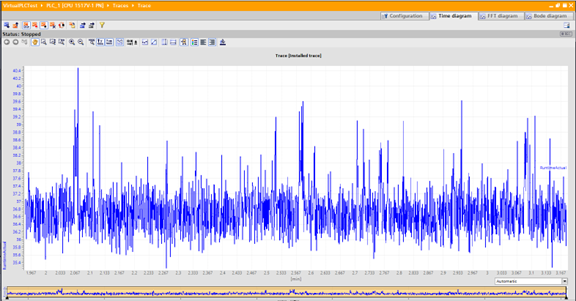

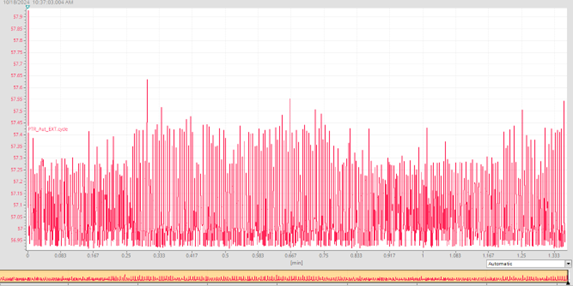

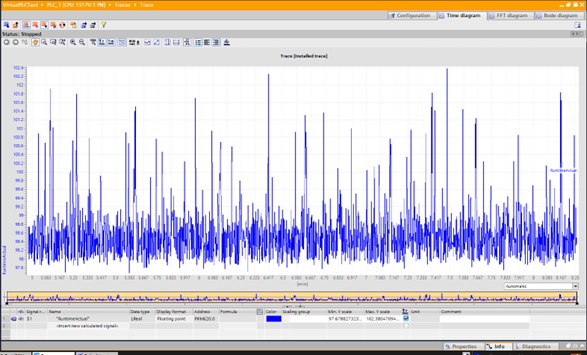

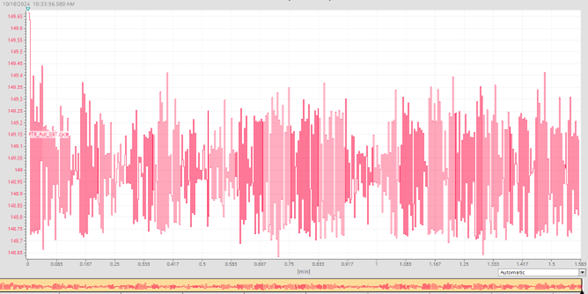

Wirtualny sterownik PLC poddaliśmy testom wydajnościowym, porównując go z fizycznym sterownikiem Siemens S7-1518F – jednym z najszybszych modeli dostępnych obecnie na rynku. Testy te obejmowały dwa rodzaje operacji: operacje bitowe oraz operacje na liczbach. Każda operacja była wykonywana w pętli zawierającej 10 milionów iteracji, co pozwoliło nam ocenić szybkość przetwarzania obu sterowników.

Wirtualny sterownik (na rys. powyżej górny wykres) wykazał czas cyklu o 20 ms krótszy niż fizyczny odpowiednik (na rys. powyżej dolny wykres). Warto jednak zauważyć, że czas cyklu w S7-1518F był bardziej stabilny, z odchyleniem około 0,5 ms, podczas gdy w wirtualnym sterowniku PLC wahania wynosiły ponad 1 ms.

Analizując wykresy przedstawiające czasy cyklu dla wirtualnego sterownika PLC (na rys. powyżej górny wykres) oraz sterownika tradycyjnego (na rys. powyżej dolny wykres), różnica w czasie cyklu wyniosła około 50 ms na korzyść sterownika wirtualnego. Wadą wirtualnego sterownika PLC okazała się stabilność czasu cyklu, która dla sterownika wirtualnego była znacznie mniejsza niż dla tradycyjnego sterownika S7-1518F.

Porównując sterowniki rzeczywiste i wirtualne, ważną zaletą staje się uniwersalność tych drugich. Za sprawą wirtualizacji platformy Edge jesteśmy w stanie uruchomić wiele instancji sterownika w prosty sposób, uruchamiając kilka wirtualnych maszyn i dodając instancję sterownika na każdej. Co więcej, rozwiązanie zapewnia niezależność od platformy sprzętowej, platforma Edge może być uruchomiona jako VM, na dowolnym komputerze, serwerze lub w chmurze.

Wirtualne sterowniki PLC prezentują obiecujące wyniki w zakresie wydajności i elastyczności. W testach wydajnościowych sterownik wirtualny przewyższył model S7-1518F, co czyni go interesującym rozwiązaniem dla aplikacji wymagających szybkiego przetwarzania danych, takich jak np. systemy logistyczne czy magazyny wysokiego składowania. Zapewnienie interfejsu Safety pozwala na pełną adaptację rozwiązania w przemyśle. Dzięki czemu jest to technologia o rosnącym znaczeniu w obszarach wymagających wirtualizacji i centralizacji systemów sterowania, np. automotive, czy F&B. Jako przykład możemy podać wykorzystywanie wirtualnych sterowników Siemens przez Audi do wirtualizacji hali produkcyjnej.

Jeśli w przyszłości uda się odpowiednio zaprojektować oraz wdrożyć funkcjonalność umożliwiającą instalację kilku instancji wirtualnych sterowników na jednym urządzeniu, może to przynieść istotne korzyści dla branży automatyki. Dzięki takiemu rozwiązaniu przedsiębiorstwa będą mogły optymalizować wykorzystanie zasobów sprzętowych, eliminując potrzebę zakupu dodatkowych urządzeń. W dłuższej perspektywie mogłoby to przełożyć się na znaczące oszczędności finansowe, zwiększenie efektywności operacyjnej oraz bardziej elastyczne dostosowywanie się do ewoluujących potrzeb technologicznych, konieczny jednak zostaje rozwój wsparcia dla urządzeń wymagających komunikacji IRT.

W miarę rozwoju technologii sterowników wirtualnych możemy oczekiwać, że znajdą one szerokie zastosowanie w systemach, gdzie liczy się nie tylko szybkość, ale także elastyczność i redukcja kosztów.